4. Computer controlled cuting & 3D printing for repair#

Durant cette semaine tampon, on a suivi 2 fois 4 heures de formation lundi et mardi. J’ai choisi ces formations car j’avais envie d’avoir accès aux découpeuses laser mais aussi pour découvrir l’utilité des imprimantes 3D pour la réparation d’un objet du quotidien.

3D printing for repair#

Le but de cette formation de 4 heures était de réparer un objet de chez nous grâce à une impression 3D faite au fablab. Aussi, nous avons reçu une petite formation sur comment détecter un problème dans un circuit électrique grâce à un multimètre ainsi que sur les différentes étapes à suivre pour réparer un objet, comme si nous travillions pour un repair café !

Choix de la pièce#

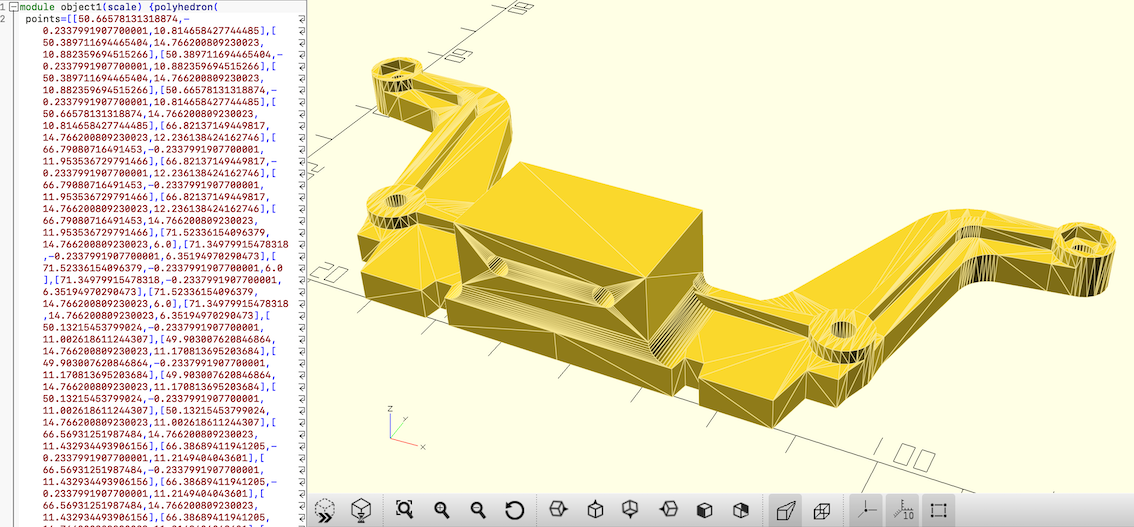

Nous devions apporter un objet dont une pièce en plastique était cassée. J’ai apporté une voiture téléguidée électrique qui avait la pièce principale frontale liant les roues avant à la structure centrale cassée. Comme la pièce a une géométrie relativement complexe, je me suis tourné vers thingsiverse pour trouver un code qui me servirait comme base pour dessiner ma pièce. J’ai trouvé assez rapidement mais malheureusement la conversion en code openscad m’a donné cette matrice :

Je ne pouvais malheureusement pas me baser sur ça pour travailler aujourd’hui, étant donner que la pièce ci-dessus ne correspond pas parfaitement à la pièce de ma voiture électrique et je ne pouvais pas travailler sur un code qui produit depuis un fichier stl.

J’ai donc rejoint Gauthier qui avait apporté une pièce de son frigo à la géomtrie beaucoup plus simple.

Processus#

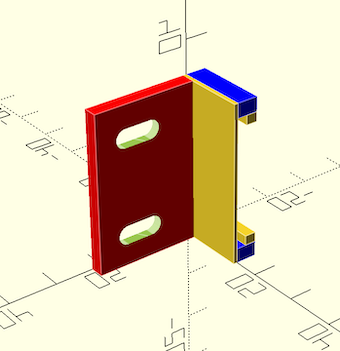

La pièce de Gauthier avait comme partie cassée un type d’encoche pour une rampe de base arrondie mais qu’on a de reproduire dans une géomatrie cubique, tout en respectant ses dimensions entre arrêtes.

Nous nous sommes rapidement attaqués à l’écriture du code scad et nous avons bien fonctionné ensemble !

Après quelques dizaine de minutes nous avions notre code :

$fn=50;

difference(){difference(){

union(){

color("red",1.0){cube([22.2,2.9,33.05]);}

cube([0.78,14.88,33.05]);

color("blue",1.0){translate([-4.3,0,0])cube([4.3,14.88,3]);}

translate([-4.3,0,3])cube([2.3,14.88,2]);

color("blue",1.0){translate([-4.3,0,30.05])cube([4.3,14.88,3]);}

translate([-4.3,0,28.05])cube([2.3,14.88,2]);

}

translate([6.5,-0.1,22.3])cube([13.2,1.1,8]);

translate([6.5,-0.1,2.45])cube([13.2,1.1,8]);

}

translate([10.45,5,26.3])rotate([90,0,0])hull(){

cylinder(10,1.92,1.92);

translate([5.45,0,0])cylinder(10,1.92,1.92);

}

translate([10.45,5,6.37])rotate([90,0,0])hull(){

cylinder(10,1.92,1.92);

translate([5.45,0,0])cylinder(10,1.92,1.92);

}

}

Comme tu peux le voir, on a mis des couleurs aux principaux plans de la pièce pour faciliter notre communication ! Le bleu correspond au tronc des rampes cassées dans la pièce apportée par Gauthier.

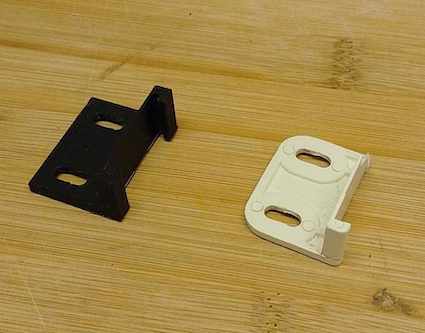

La première impression a raté car nous avions mis une paroi épaisse d‘1 mm qui devait s’imprimer verticalement. Comme elle n’a pas tenu lors de l’impression, nous avons décidé de recommencer celle-ci en augmententant l’épaisseur de la paroi.

Et notre pièce fut !

Tu peux cliquer sur l’emoji ci-dessous pour mieux comprendre le rôle de la pièce dans le coulissement de la porte du frigo!

Gauthier a ouvert la porte de son frigo (comme dans cette vidéo) de multiples fois et la pièce a résisté.

Computer controlled cuting#

Pour entamer cette formation aux découpeuses laser, nous devions nous informer des quelques dangers qu’on pourrait rencontrer tels que : * Incendie lors d’une découpe avec un laser puissant et lent * Inhalation de gaz nocifs * Dégradation de la rétine

Mais rassure-toi jeune padawan, tu ne vas pas risquer ta vie à chaque fois que tu manies le laser ! Il y a une couverture anti-feu et un extincteur au CO2 à côté des découpeuses, des vitres et lunettes de protection.

⚠️ Pour la découpeuse LASERSAUR, il faut allumer séparément et à chaque utilisation les souffleries situées à l’arrière ainsi que l’air comprimé arrivant du plafond ⚠️

Pour la découpeuse EPILOG, il suffit d’allumer la machine située à droite de la découpeuse.

Utilisation de la découpeuse laser LASERSAUR#

Lors de cette formation, j’ai été amené à travailler avec cette découpeuse plus “manuelle” car elle a été construite au fablab.

Déterminer le kerf#

Déterminer le kerf d’un laser consiste à déterminer la largeur du trait du laser. Il varie selon la distance focale, le type et l’épaisseur du matériau.

Pourquoi ?

Nous faisons cela pour avoir une idée précise du rendu et car l’objectif de ce module est de créer un objet 3D fait de plusieurs découpes emboîtées et il nous faut des emboîtements parfaits pour le maintien de la structure !

Comment ?

Par petit groupe, on a dessiné ceci dans Inkscape :

Etant donné que le laser passe sur tout les traits, on a eu comme résultat un grand rectangle vide et 11 petits rectangles. Je précise que les longueurs que j’ai affiché ci-dessus ne figuraient pas sur le dessin !

Le calcul du diamètre du laser est alors simple :

Kerf = (L - 11 * l) / 12

Découpes test à partir d’un dessin lors de la formation#

Concrètement, comment faut-il faire pour passer d’un dessin 2D à la découpe de ton matériau ?

- Exporte ton dessin en .svg sur une clé USB

- Insère la clé USB sur l’ordinateur connecté à la découpeuse laser

- Pour EPILOG

- Ouvre le document sur inkscape

- Sélectionne fichier<imprimer et tu cliques sur Epilogengraver

- Sélectionne Vector dans Process type

- Sélectionne Plunger dans Auto-focus pour l’activer

- Placer le matériau grâce à la caméra intégrée à la découpeuse

- Pour LASERSAUR

- Ce petit tuto est très clair et concis ! Sache que cette machine est plus manuelle mais plus grande.

On s’est alors amusé à faire de petites découpes telles que cette magnifique étoile que nous avons découpé dans du Plexiglas.

Projet personnel de découpe laser#

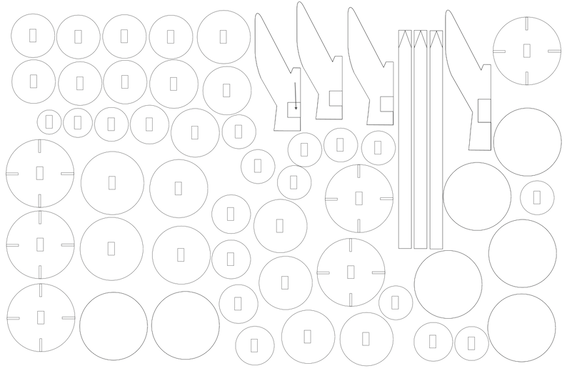

L’objectif était ici de créer un objet 3D original fait de pièces 2D découpées au laser emboîtées entre elles, comme dit plus haut. J’ai parcouru thingiverse pour prendre de l’inspiration. Quand j’ai vu des maquettes de fusée je me suis dit que ça devait être réalisable et j’aime bien l’esthétique de l’objet.

J’ai dessiné dans inkscape une série de cercle que j’empilerai le long des axes. A la base de ces axes, j’ai placé les ronds sans encoches comme base de ces axes et emboîtés dans les 4 “pieds” de ma fusée au niveau de la flèche sur l’image ci-dessus. Ensuite les ronds aux 4 encoches latérales venaient s’empiler, consolidant le tronc central aux pieds. Et enfin venaient se superposer le reste des ronds !